设备健康管理推动现场管理

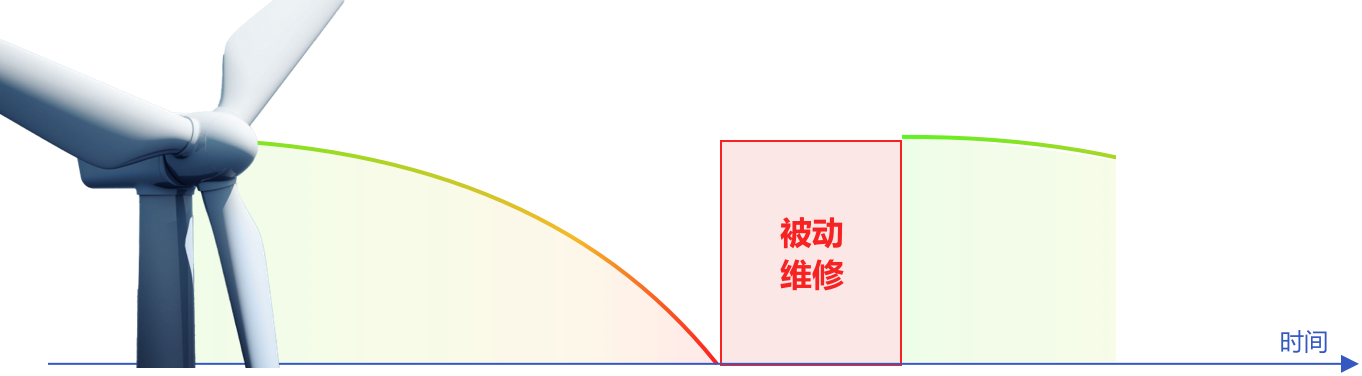

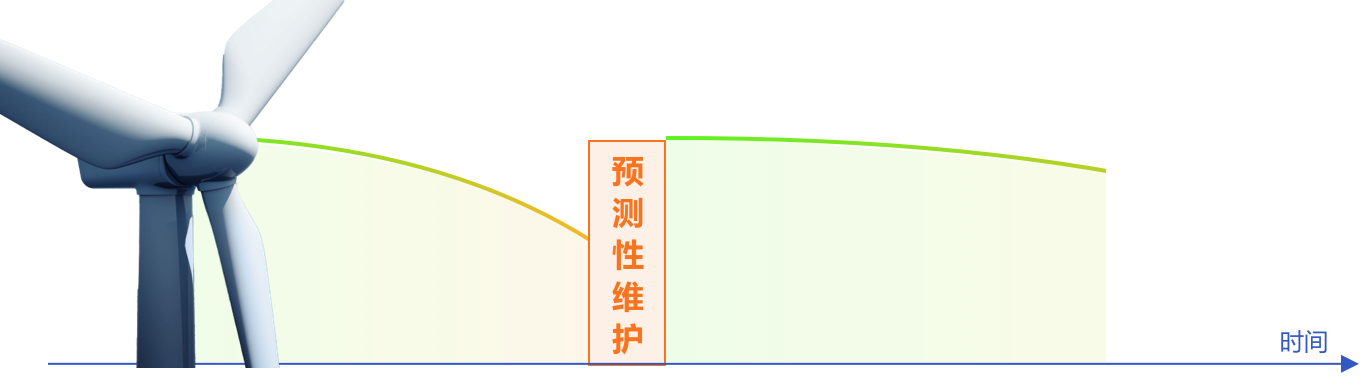

由被动运维到主动针对性运维转变

通过对新能源设备大数据进行分析和挖掘建立故障预警与健康评估模型。在设备故障停机前,主动选择合适的时间窗口进行运维,减少设备故障停机,减少设备维修费用,提高运维工作效率与计划性。

-

减少停机

减少停机 -

节省费用

节省费用 -

提高效率

提高效率

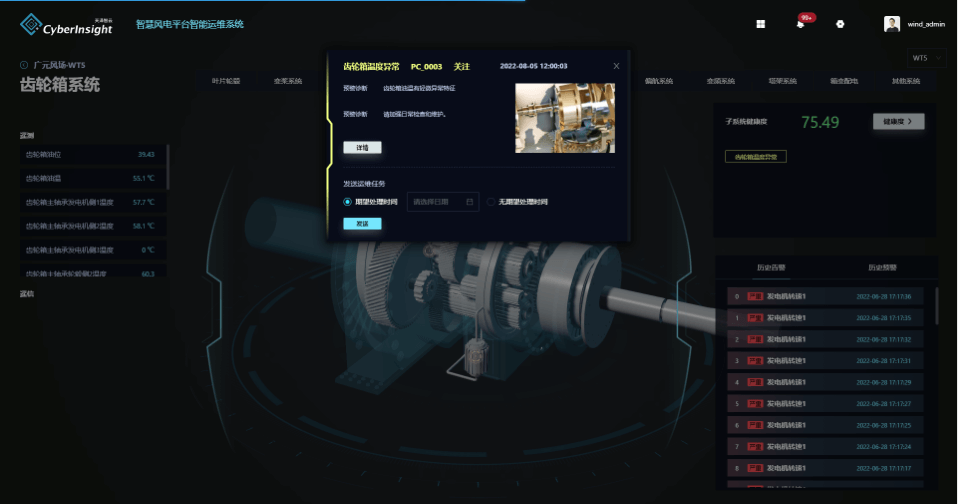

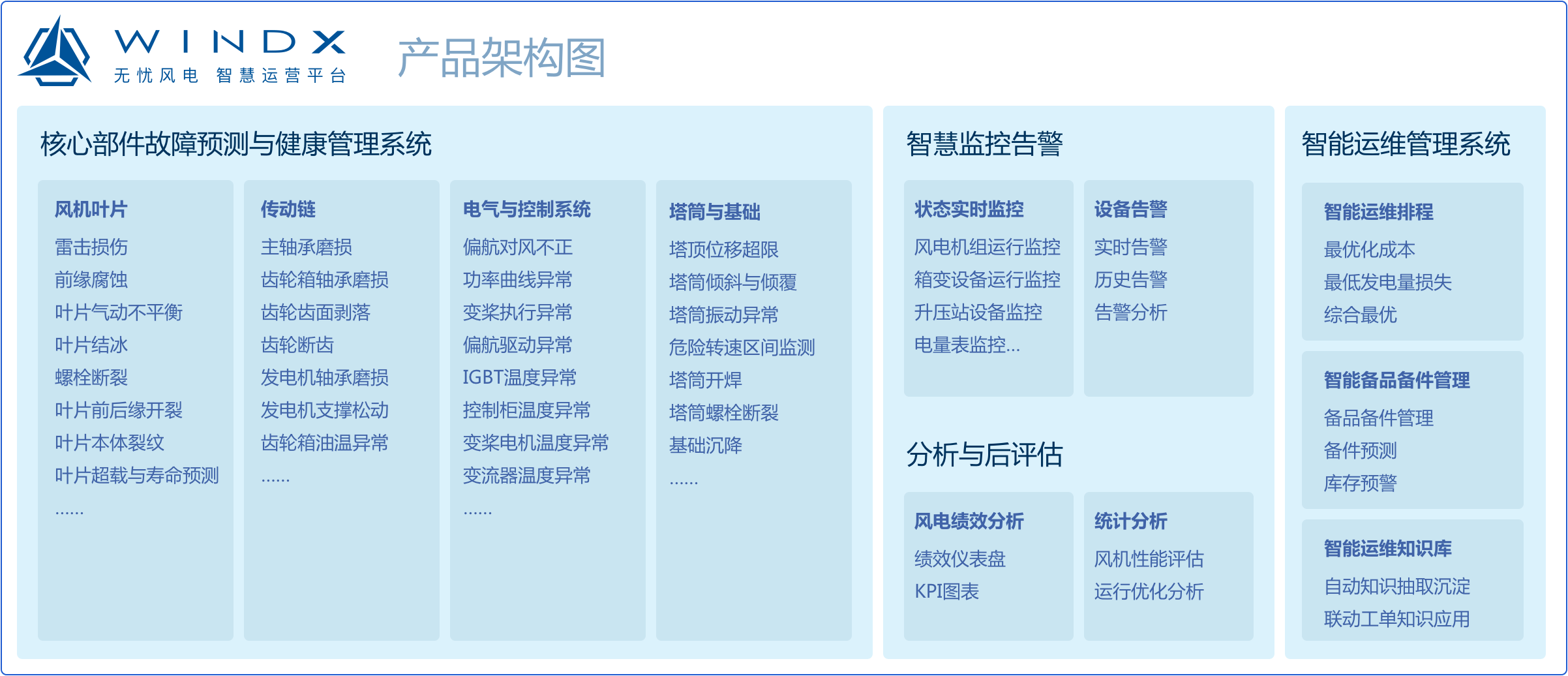

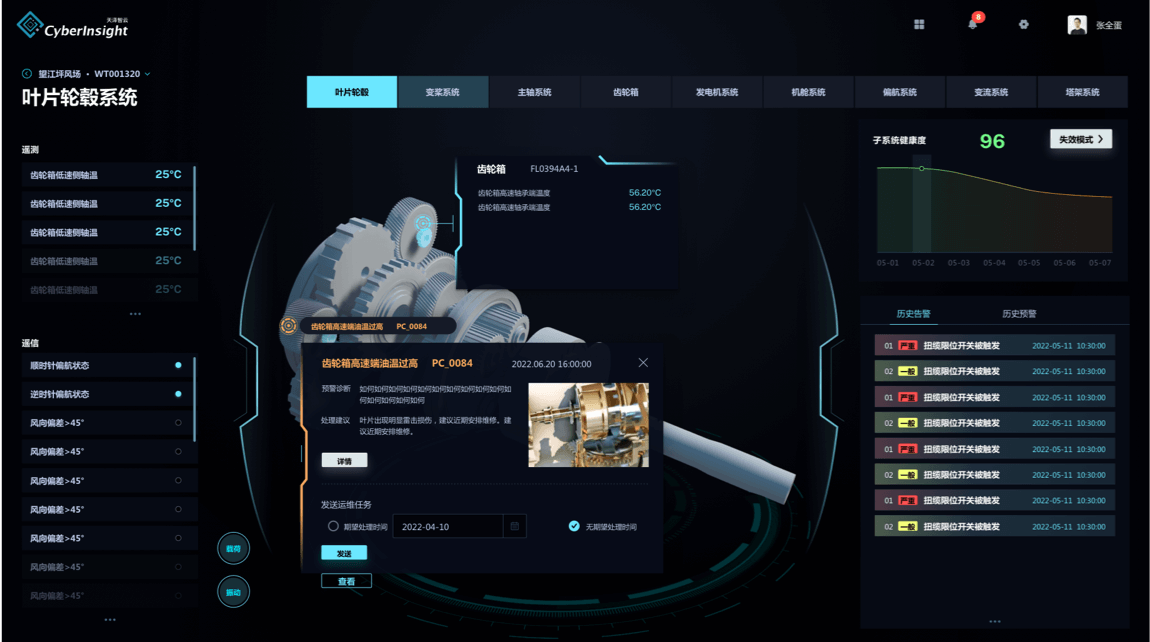

采用数据+机理融合的模型进行核心零部件的故障预测与健康管理,充分利用工业人工智能、大数据、机理仿真等技术,对叶片、传动链、电气与控制系统以及塔筒与基础等核心零部件进行全面、智慧的故障预警与健康管理,已累计实现了100多种风机核心零部件的典型失效模式预警和诊断。

-

主轴特点大型承载机械转动部件常见失效模式轴承问题轴弯曲或损伤……

-

齿轮箱特点机械部件,传动结构复杂常见失效模式轴承失效齿轮失效

-

叶片特点复合材料,无传感器数据常见失效模式雷击、前缘腐蚀

-

发电机特点机械与电能转化常见失效模式轴承失效散热问题、绕组问题

-

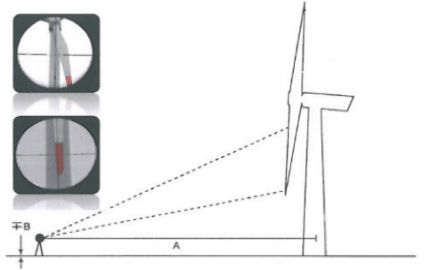

塔筒与塔基特点通常无传感器数据常见失效模式不均匀沉降开裂……

-

电气与控制特点风机大脑常见失效模式偏航异常变桨异常

优势特性

-

预警范围广天泽深入风电机组核心零部件,针对100+典型失效模式实现提前预警

-

准确率高全生命周期数据质量管理,保障预警结果准确

-

边缘计算按需部署算力架构,保障预警及时可靠

-

专家经验融合充分融合专家经验,建立机理融合模型,提升准确率和模型泛化性

-

自动化报告随时自定义导出分析报告,减少人工报告时间和费用

案例价值

浙江某风场:通过叶片监测后,在前缘腐蚀损伤至结构层之前提前2~4个月识别并预警;

以一个50MW额定功率1.5MW机组的高雨蚀风场为例:

预期整个风场1年可在维修、发电量两个维度实现经济价值:2,223,540元;

基于工业AI技术的传动链故障PHM系统业务,维修费用

降低30%

、运维效率

提升30%

、电量损失

减少70%;

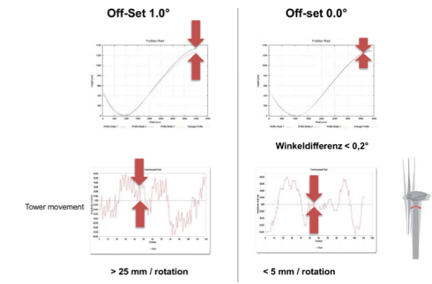

偏航对风不正、风向仪零位漂移预警及矫正后功率曲线提升。

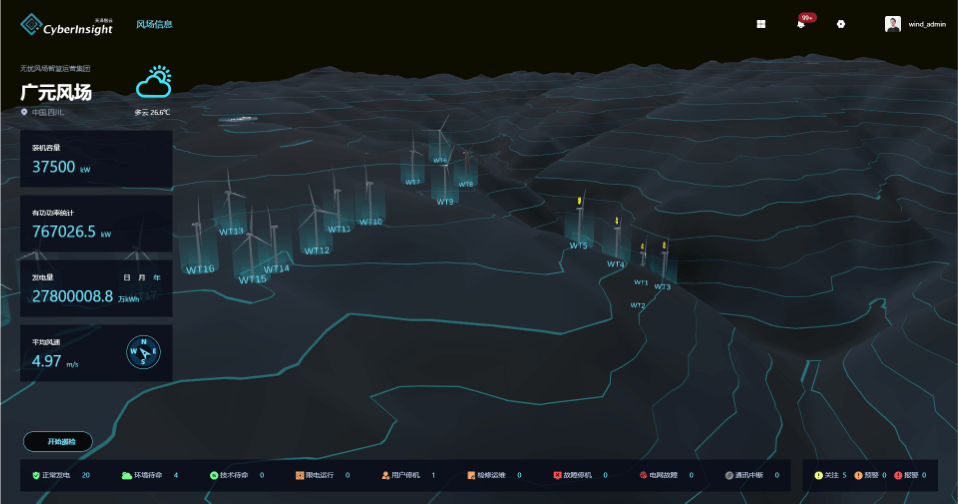

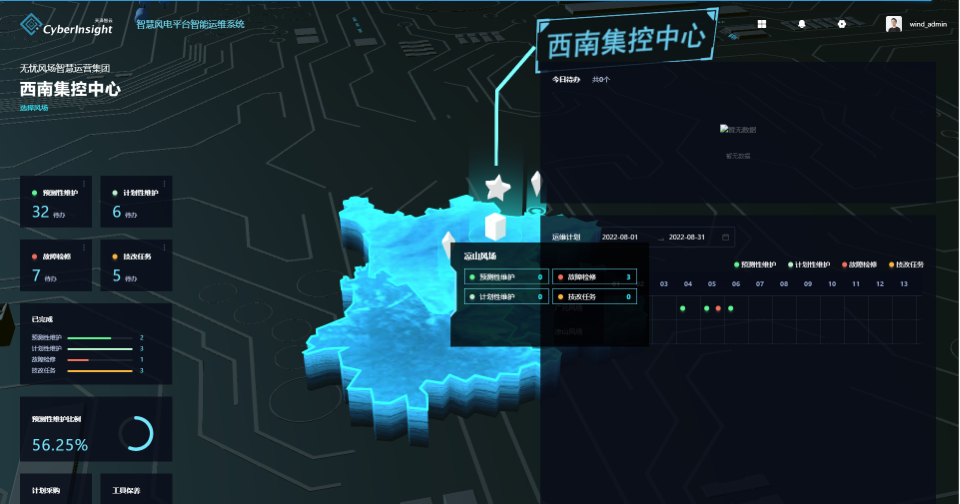

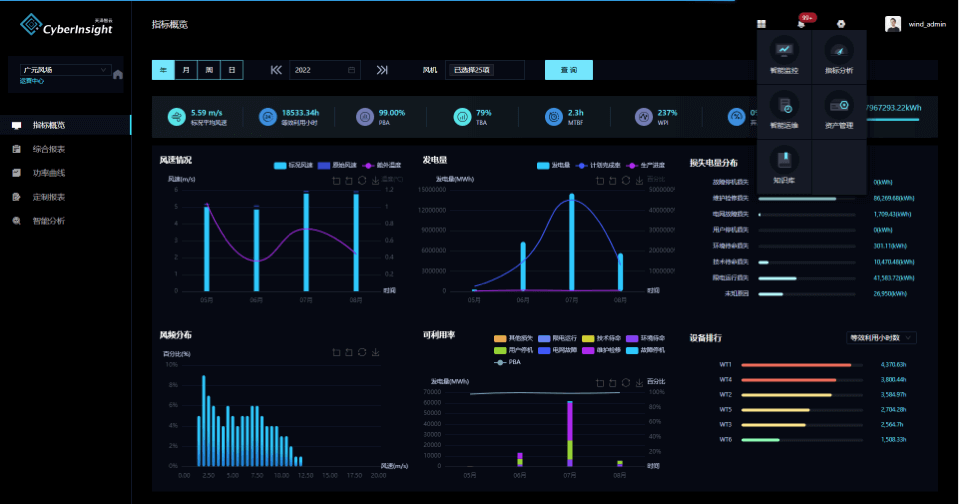

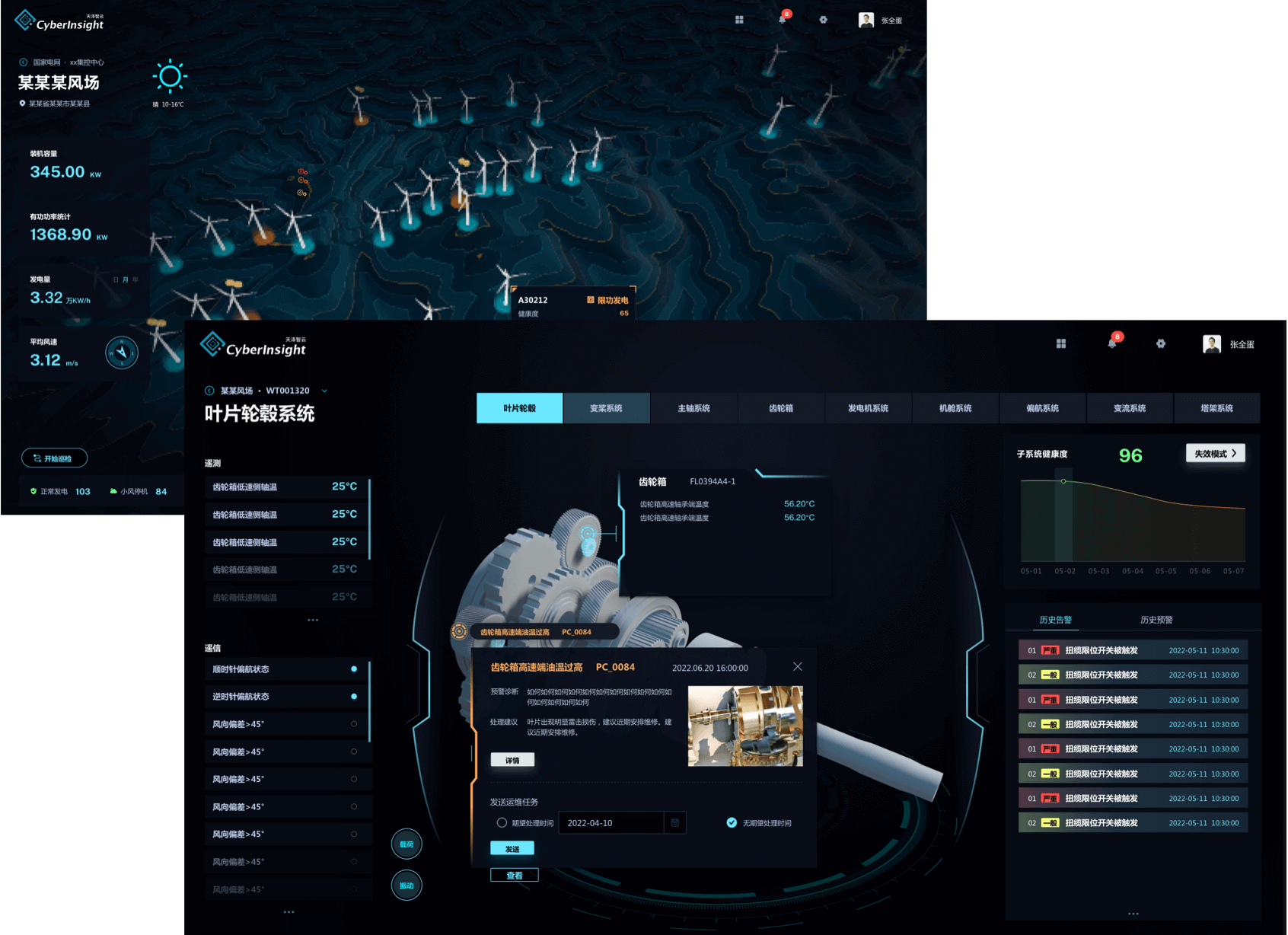

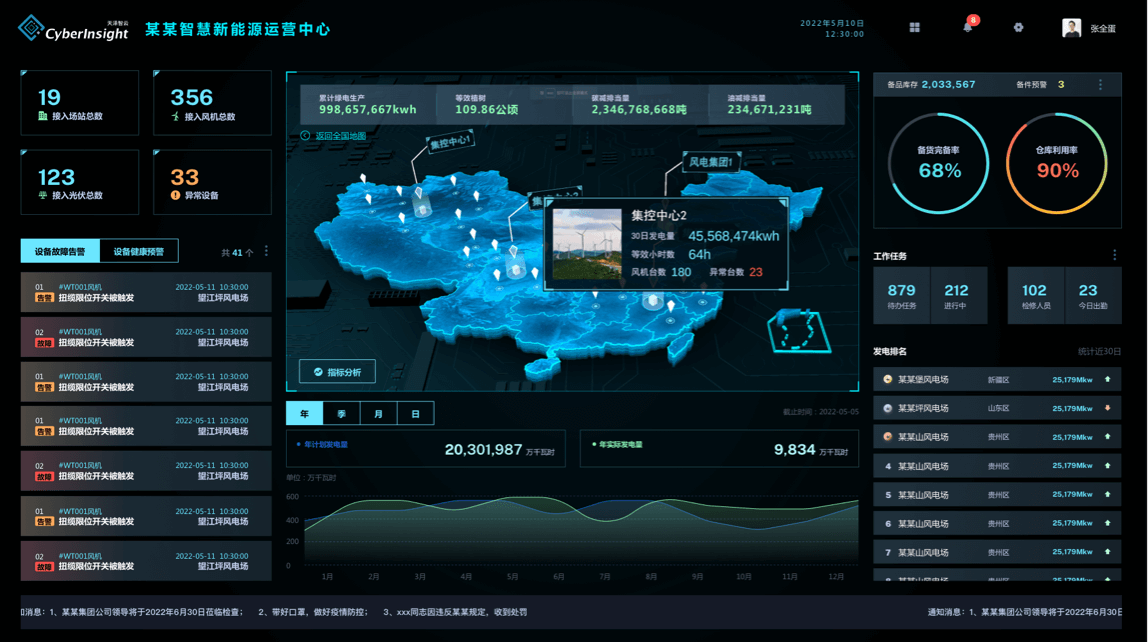

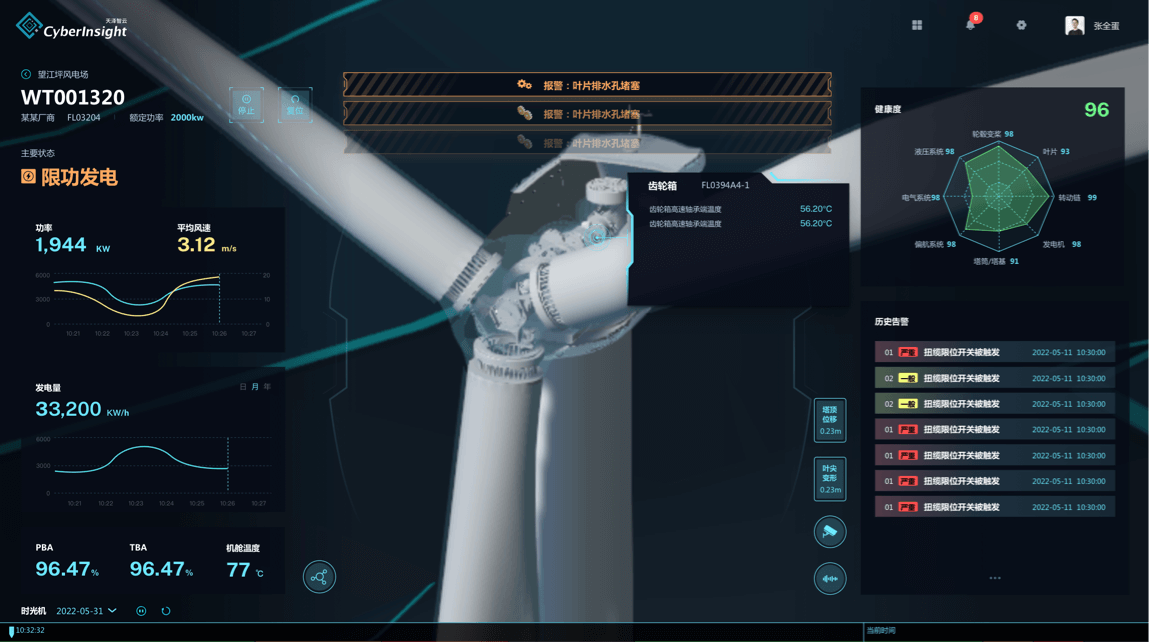

智能监控分析,通过智能的集中监控和科学的数据分析,

帮助风电客户实现高效的运行管理,辅助客户实现数据驱动的科学决策。

基于大数据平台,实时整合和展示各风场和区域设备资产运行状态,通过智能监控平台及时获取信息,从而及时发现和解决问题。高效信息整合,提升运行人员监控效率,智能告警,通过自定义规则让系统自动发现问题。减少值守现场人员,减少资源浪费,数据集中分析处理,提高员工知识积累效率和广度。

-

集中监控

集中监控 -

少人值守

少人值守 -

科学决策

科学决策

优势特性

-

数字孪生融合数字孪生技术,让监控更高效、更直观

-

视听融合融合音视频数据,实现多源异构数据的融合,让运行监控“看得见,听得到”

-

仿真超感知机理仿真模型驱动,突破传感器与SCADA数据限制,实现数据洞察“超感知”

-

智能告警智能告警分级机制,有效管理运行人员注意力,防止集控人员被淹没在信息的海洋中

-

智能报表自动化分析报表生成,减少运行人员重复工作

-

数字化分析详尽的损失分析、风资源分析、性能分析,数据驱动科学决策

案例价值

某区域公司,通过建设集中监控系统,进行多风场统一的集中管理和智能监控

实现设备性能和损失电量分析,对风速、风向、风频分布等进行统计,分析风资源情况,同时自动化定制报表,减少重复的报表制作工作,大大提高了运行监控的效率。

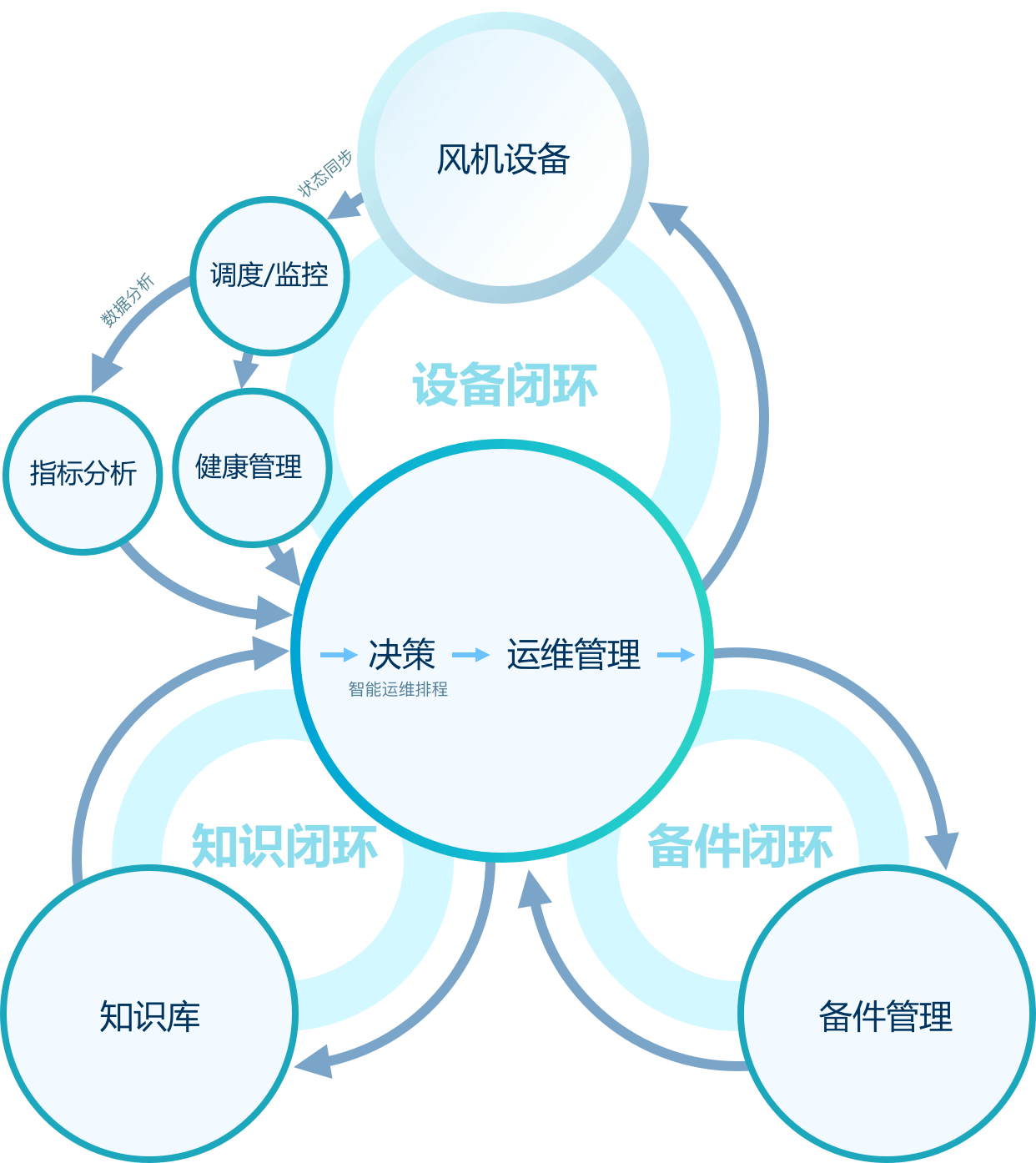

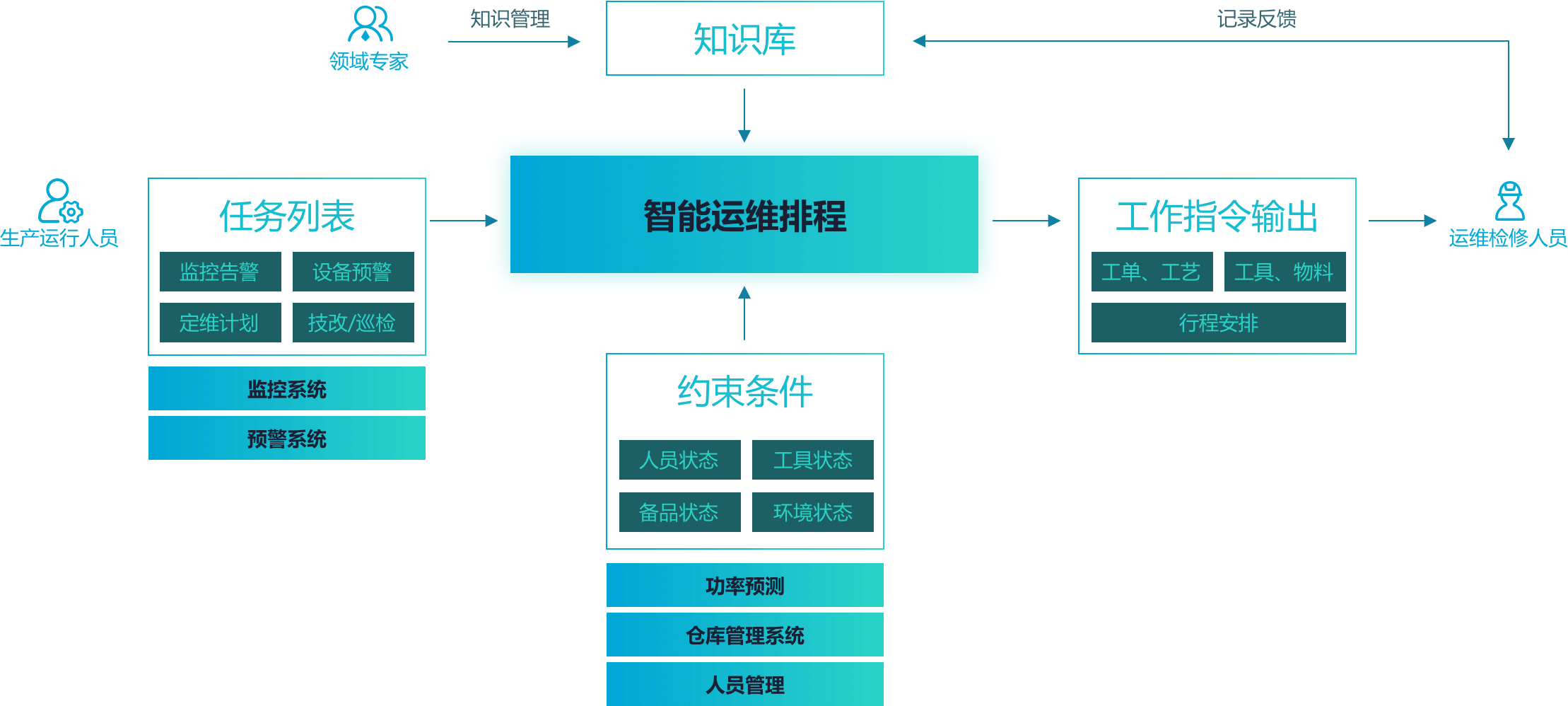

针对风电运维活动相关的任务、环境情况、天气情况、工具物料等数据进行融合和建模

采用运筹优化算法进行最优化求解。实现风电运维的及时、高效和成本最优。

运维排程

资产管理

智能知识库

-

运维效率提升通过智能优化和知识库沉淀运维效率提升10%折合人力资源价值创造10W/风场·年

运维效率提升通过智能优化和知识库沉淀运维效率提升10%折合人力资源价值创造10W/风场·年 -

停机损失减少通过智能优化排程和知识库沉淀,减少风机停机时间,挽回不必要的停机损失,减少停机时间10%,创造价值10~50w/风场·年海上风场POC验证可减少30%左右

停机损失减少通过智能优化排程和知识库沉淀,减少风机停机时间,挽回不必要的停机损失,减少停机时间10%,创造价值10~50w/风场·年海上风场POC验证可减少30%左右 -

专家人才保留排程优化降低现场对人员的需求,同时知识库管理创造了后台工作的岗位需求,帮助经验丰富的专家人才转移到后台的工作通道,防止现场工作艰苦、重复造成的人才流失

专家人才保留排程优化降低现场对人员的需求,同时知识库管理创造了后台工作的岗位需求,帮助经验丰富的专家人才转移到后台的工作通道,防止现场工作艰苦、重复造成的人才流失 -

知识财富沉淀不断积累和沉淀工作中形成的知识财富到专家知识库系统,提高企业的知识沉淀传承,提升企业竞争力;同时可提升企业的信息和智能化融合

知识财富沉淀不断积累和沉淀工作中形成的知识财富到专家知识库系统,提高企业的知识沉淀传承,提升企业竞争力;同时可提升企业的信息和智能化融合 -

库存成本优化基于工业AI智能算法,进行备件预测和库存优化。在降低库存成本的情况下,减少现场运维工作备件缺少的情况,让库存备件刚刚好。

库存成本优化基于工业AI智能算法,进行备件预测和库存优化。在降低库存成本的情况下,减少现场运维工作备件缺少的情况,让库存备件刚刚好。

案例价值

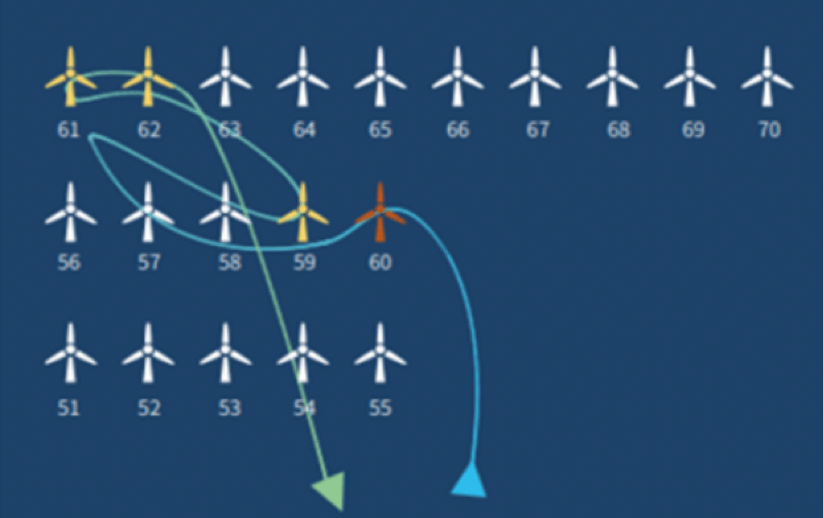

某海上风场安装20台大兆瓦风力发电机组,某月安排有巡检任务。

如果出海条件合适,每天会安排4台风机的巡检任务,其中一天60#风机有故障

-

人工安排优先安排60#风机的运维任务,根据顺序,同时安排59#-62#风机巡检。排程顺序为:60-59-61-59-62-61-62-返程

-

优化排程优先安排60#风机的运维任务,综合考量距离及工作量,安排对59、65、66#风机进行巡检,达到综合最优。排程顺序为:60-59-60-65-66-65-返程